[col2] [/col2]Тов Гринёв ком, предлагает к строительству завода по производству пеллет.

[/col2]Тов Гринёв ком, предлагает к строительству завода по производству пеллет.

Многолетний опыт и большое количество сырьевой базы в Черновицкой, Ивано-Франковской и Закарпатской областей, позволяет нам рассчитывать на получение в не прерывном потоке до 100 000 тон в год древесины или отходов от производственных циклов в деревообрабатывающем комплексе прикарпатских областей.

В данным момент ведётся предварительная работа по проектированию линии итальянского производства, которое не только сертифицировано в Европейском Союзе, но даст производству существенную помощь в реализации продукта изначала сертифицированного по всем технологиям ЕС.

Стоимость линии с установкой и метрологической аттестацией 1 500 000 евро.

Выходная мощность в год 50 000 тон/год

Продажная стоимость сертифицированного пеллета 110 евро/тонна

Выручка от продажи пеллета 5 500 000 евро/год

Коэффициент чистой прибыли 35%

Окупаемость проекта 1 год

Возможность полной автоматизации подачи топлива в зону горения.

Возможность переоборудования действующих котлов.

Возможность использования в котлах любой мощности – от отопления дома, до гигантской ТЭЦ.

Полная безвредность для окружающей среды.

Минимальный несгораемый остаток (являющийся удобрением для растений).

Минимальная площадь хранения, минимальный объем при перевозке.

Благодаря сыпучести и однородности могут транспортироваться автоцистернами и «вдуваться» на склад (в бункер топлива).

Максимальная безопасность при хранении и перевозке (не взрывоопасны, не подвержены самовозгоранию).

Не разлагаются при длительном хранении. Ниже перечислены требования к качественному сырью:

Сырье должно быть из хвойных и мягких лиственных пород древесины (лиственных пород желательно не более 50% общего количества).

Должно содержать минимальное количество коры (желательно – не более 1%), т.к. увеличение количества коры приводит к увеличению зольности гранул.

Влажность перед прессованием должна быть в пределах 10-13%, т.к. при большей влажности гранулы получаются менее прочными, и остаточная влажность после охлаждения может быть выше нормы, у таких гранул меньшая энергетическая ценность и, следовательно, цена. После изготовления качество гранул необходимо сохранить. Для этого необходимо:

Исключить возможность попадания в них влаги.

Свести к минимуму деформирующие нагрузки

Поэтому лучше всего гранулы хранить в закрытых мешках. Внешний вид качественных гранул: поверхность должна быть блестящей, гладкой, без трещин и вздутий; цвет не должен быть серым; запах – легкий сладковатый запах клея.

Классификация производимых топливных гранул

Различают два вида гранул, которые отличаются процентным содержанием золы. Пеллеты с низким содержанием коры считаются наиболее качественным и обладают наименьшей зольностью.

Зольность – менее 0,7%

Диаметр – менее 8 мм

Теплотворность 1 кг. – 4,7 кВт/час

Плотность насыпом – более 600 кг/м. куб

Промышленные гранулы обладают большей зольностью, так как содержание коры более 0,7 %, но обычно менее 1,5%. Такие гранулы имеют более темный цвет и используются в средних и крупных тепловых установках.

Зольность – более 0,7%

Диаметр –8-12 мм

Теплотворность 1 кг. – 4,7 кВт/час

Плотность насыпом – более 500 кг/м. куб

Конечному потребителю пеллеты поставляются в небольших мешках (весом 10-20 кг), насыпью, или в «биг-бэгах» (больших мешках).

Гранулы – это спрессованные частицы растительного происхождения, имеющие форму цилиндров диаметром до 25 мм.

Гранулы могут быть изготовлены из древесины, торфа, травы, лузги, соломы, угольной пыли и многих других видов растительного сырья. Наибольшее распространение получили древесные гранулы (wood pellets) и торфяные гранулы (peat pellets). Топливные гранулы являются возобновляемым топливом, поэтому наряду с дровами, щепой (»wood chips»), соломой, лузгой и т.п. их часто называют «биотопливом» (»biofuel»).

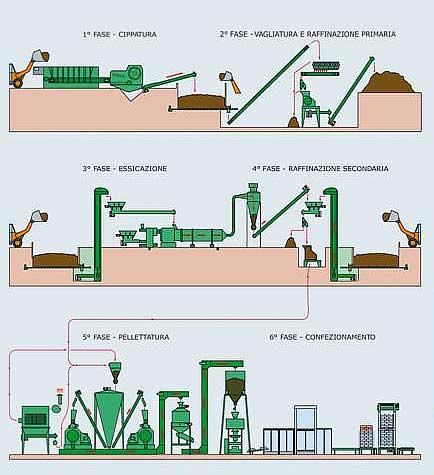

Описание производственного процесса производства пеллет

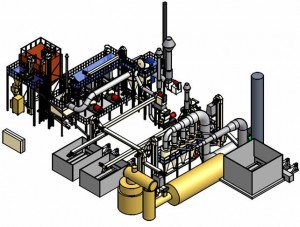

Рис. Принципиальная схема

Газовая горелка 1; Смеситель 2; Склад сырья 3; Транспортер 4; Барабанная сушилка 5; Большой циклон 6; Шлюзовой затвор 7; Делитель 8; Молотковая дробилка 9; Дымосос10; Труба дымососа 11; Отборщик 12; Вентилятор 13; Циклоны 14; Дозаторы (шлюзовые затворы) 15; Шнек 16

1. Сухая щепа и стружка попадают на шнек-податчик (управляется с главного пульта управления), проходят через пневмосепаратор (по всей ширине), а затем попадают в дробильную машину. В пневмосепараторе происходит отделение камней и других тяжелых материалов от древесных опилок. Очищенные опилки и стружка всасываются при помощи воздуха в дробильную машину и проходят через грохот дробилки. Важно, чтобы интенсивность подачи материала в дробильную машину постоянно достигало максимальной производительности дробилки. В случае использования связующих веществ, их также необходимо добавлять в опилки на шнек-податчик.

2. Дробилка перемалывает щепу и опилки до практического размера, необходимого для производства пеллет. Практический размер зависит от диаметра пеллет, качества древесины, типа древесины, содержания влаги и т.п.

3. Размолотая щепа попадает на конвейер, который транспортирует ее в мешалку-дозатор.

4. В мешалку-дозатор осуществляется подача воды / пара для получения однородной тестообразной массы. Затем мешалка распределяет полученную массу в бункер выдержки, где материал выдерживается до 10 минут.

5. Затем полученная масса поступает в миксер-податчик, в который также осуществляется подача воды. Затем миксер-податчик подает материал в пресс-гранулятор пеллет.

6. Пресс-гранулятор производит пеллеты до 8 мм, оснащен системой автоматической смазки, включая 200 кг контейнер со смазкой (для гранулятора необходимо 80-100 грамм в час).

7. Главный пульт управления контролирует всю линию по производству пеллет с момента, как датчики определяют загрузку материала в загрузочный бункер над дробильной машиной, до момента просеивания готовых пеллет через сито, расположенное под камерой охлаждения.

8. Противоточная камера охлаждения используется для охлаждения пеллет до температуры, которая на 5-10°С выше температуры окружающей среды.

9. Циклоны очищают охлаждающий воздух от пыли и других посторонних частиц. Роторные уплотнители используются в качестве воздушных карманов в циклоне.

10. Вентиляторы тянут воздух через стеллаж (слой) с пеллетами в камере охлаждения.

11. После камеры охлаждения пеллеты просеиваются (сортируются) через вибросито, управляемое с главного пульта.

12. После просеивания обломки и мелкие фракции, не прошедшие сортировку, транспортируются обратно на линию перед мешалкой-дозатором.

Спецификация элементов (секций) пеллетного завода

Возможные изменения в проекте:

При установке на участке сушки (секции №3) сушилки с газовой горелкой вместо горелки на древесине Уменьшение общей стоимости завода на 189000 Евро

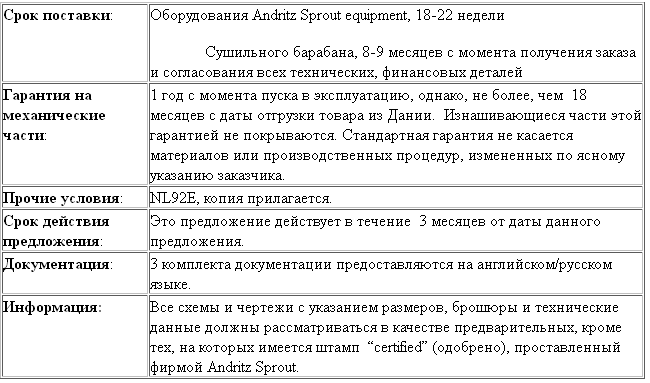

УСЛОВИЯ:

ПРЕДВАРИТЕЛЬНЫЕ УСЛОВИЯ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ И СЕКЦИИ СУШКИ

Нижеуказанные предварительные условия являются основой спецификации, на базе использования древесной щепы:

1. Материал:

Влажная древесная щепа максимального размера 25x25x5 мм

Содержание воды: макс. 50-60%

Объем: 100-200 кг/м3

2. Производительность:

Молотковый измельчитель 12-18 т/час, на основе сырья, указанного в Поз. 1 (сетка 12-22 мм)

Рабочие характеристики сушилки:

Подача: 17000 кг/час

Начальная влажность: 50%

Конечная влажность: 9-11%

Испаряемая влага: Около. 7,300 кг/час

Требуемая тепловая энергия: Около 7,000 ккал/час

Сухой продукт для использования, всего: 9,600 кг/час

Энергия для горелки: Около 2,000 кг/час сухой древесины

3. Электропитание и электродвигатели и т.п.:

Управление 1×24 вольт DC

Питание малых электродвигателей 3×400 вольт 50 Гц.

Питание главных электродвигателей 3×400 вольт 50 Гц

Преобразователи частоты производства Danfoss

4. Примечание: Могут применяться другие типы, если конструкция машины особого типа.

5. Система управления сушилкой

Включена.

6. Платформы, рабочие мостки и рамы

Исключая платформы, кроме тех, которые включены в спецификацию

7. Уровень шума:

Обращаем Ваше внимание на то, что оборудование, включая электродвигатели, не может выполнить требование по уровню шума 85 дцб (А), и поэтому мы рекомендуем, чтобы определенные машины устанавливались в отдельных помещениях или были защищены от шума.

ОПИСАНИЕ ОБОРУДОВАНИЯ

СЕКЦИЯ 1: Прием и буферный склад для предварительного измельчения

Поз. 10

1

Система подачи – движущийся пол.

Блок гидравлических цилиндров для размещения в приемном бункере с позиционированием для разгрузки

Примерные размеры: Д x Ш: 6 x 3 метра

Эта приемная яма должна быть забетонирована частично или полностью в землю.

На дне ямы устанавливаются на стальной раме разгрузочные рычаги.

Снаружи ямы устанавливается на опоры блок гидравлических цилиндров с цилиндрами.

Материал направляется на шнековый конвейер, расположенный на 3 метровой стороне ямы. От шнекового конвейера материал направляется к подъемнику.

Поз. 15

1

Разгрузочный шнек

Длина: 4.5 метров

Включая:

·Электродвигатель 7,5 кВт

·Преобразователь частоты Danfoss

Просим учесть, что стальная рама и бетонные работы в поставку НЕ включены.

Поз. 16

1

Транспортный шнек

Длина: около 7 метров

Продление с выходом в подъемник

Включая

· Промежуточный подшипник

· Сцепление и редукторный электродвигатель 3 кВт

Поз. 20

1

Ковшовый подъемник в оцинкованном исполнении

Высота:

Производительность:

Плотность:

9 метров

20 т/час

350 кг/м?

Включая:

Электродвигатель

Маслостойкий и антистатический ремень

СЕКЦИЯ 2: Предварительное измельчение и буферный склад для сушилки

Поз. 30+35

1

Питатель молоткового измельчителя типа

DS 3 X 250

Включая:

· Предварительный бункер 3 м? из мягкой стали с отрицательными углами

· Люк аварийного опорожнения

· Тройной 3 шнек с увеличением шага на входе наполовину

· Смотровое стекло

· Гибкие соединения

· 2 индикатора уровня опорожнения и заполнения

· 3 x 2.2 кВт редукторные электродвигатели

· Danfoss преобразователь частоты

Поз. 40

1

Магнитно-воздушный сепаратор для молоткового измельчителя типа OPTIMILL

Включая:

· Встроенный постоянный магнит

· Фильтр-ловушка для камней

· Смотровой люк

· Регулирующая заслонка для забора воздуха.

Производительность:

Макс. 12-18 т/час влажной древесной щепы максимального размера 25x25x5 мм

Размеры и конструкция сетки будут оптимизированы на основе испытаний во время обкатки. Типовая перфорация сетки: 12-22 мм

Поз. 50

1

Молотковый измельчитель типа

OPTIMILL -900.

Исполнение для тяжелых работ, с корпусом измельчителя из 15 мм стального листа

Включая:

· Общая нижняя рама для измельчителя и электродвигателя.

· Сцепление

· Кронштейн электродвигателя

· Виброамортизаторы на нижней раме.

· Вход с направляющей пластиной с пневматическим приводом.

· Датчики температуры на главных подшипниках.

· Устройство блокировки двери.

Поз. 51

1

ABB электродвигатель 250 кВт, 1475 об/мин,

3 x 400 В, 50 Гц

Включая монтаж.

Поз. 60

1

Циклон для молоткового измельчителя из 2 мм нержавеющей стали, включая очистной люк и датчик уровня.

Поз. 70

1

Вентилятор

Данные:

Производительность:

Статическое давление:

6,500м?/час воздуха при 15° C

400 мм в.с.

Включая:

· Консоль и корпус из мягкой стали

· Передвижная тележка из стали Corten

· Ременная передача с датчиком скорости

Electromatic

· Гибкое соединение на стороне всасывания и повышенного давления

· Виброамортизаторы

· 1” дренаж

· Ручной регулировочный клапан

· Электродвигатель, 18.0 кВт, 3000 об/мин.

Поз. 75

1

Комплект оцинкованных труб

Включая:

· Фланцы

· Опорные кронштейны

· Шумопоглотитель

· Выпускная труба для прокладки через ближайшую стену или крышу наружу здания. Исключая врезку для прохода через стену или крышу.

Поз. 80

1

Рама с соединением с разгрузочным шнеком.

Поз. 85>

1

Разгрузочный шнековый конвейер от молоткового измельчителя.

Тройной 3 шнек с увеличением шага на входе наполовину

Включая:

· 3.0 кВт редукторный электродвигатель.

Поз. 90

1

Специальный шнековый конвейер в ковшовый подъемник из выхода молоткового измельчителя

Длина: около 4 метров

Включая

· Электродвигатель

Поз. 100

1

Ковшовый подъемник в оцинкованном исполнении

Высота:

Производительность:

Плотность:

8 метров

20 т/час

350 кг/м?

Включая:

Электродвигатель

Маслостойкий и антистатический ремень

Взрыворазрядитель в верхней части

Поз. 110

1

Цепной конвейер из мягкой стали

Длина :

Около 17 метров

Включая:

· Заслонку емкостной регулировки

· Заслонку переполнения с микропереключателем

· 2.2 кВт редукторный электродвигатель

Поз. 120+125

1

Система подачи – движущийся пол,

Блок гидравлических цилиндров для размещения в приемном бункере с позиционированием для разгрузки

Примерные размеры: Д x Ш: 6 x 3 метра

Эта приемная яма должна быть забетонирована частично или полностью в землю.

На дне ямы устанавливаются на стальной раме разгрузочные рычаги.

Снаружи ямы устанавливается на опоры блок гидравлических цилиндров с цилиндрами.

Материал направляется на шнековый конвейер, расположенный на 3 метровой стороне ямы. От шнекового конвейера материал направляется к подъемнику.

СЕКЦИЯ 3: СУШКА

Поз. 130

1

Ковшовый подъемник в оцинкованном исполнении

Высота:

Производительность:

Плотность:

9 метров

20 т/час

350 кг/м?

Включая:

Электродвигатель

Маслостойкий и антистатический ремень

Поз. 135

1

Транспортный шнек

Длина: около 4 метров

Продление с выходом в подъемник

Включая

Промежуточный подшипник

Сцепление и редукторный электродвигатель 3 кВт

Поз. 137

Поз. 138

1

Питатель сушилки типа DS 3 X 250

Включая:

· Предварительный бункер 3 м? из мягкой стали с отрицательными углами

· Люк аварийного опорожнения

· Тройной 3 шнек с увеличением шага на входе наполовину

· Смотровое стекло

· Гибкие соединения

· 2 индикатора уровня опорожнения и заполнения

· 3 x 2.2 кВт редукторные электродвигатели

· Danfoss преобразователь частоты

Поз. 140

1

ALFA 4000 дегидратор типа FGDMV полупневматическая барабанная сушилка, производительностью 17.000 кг/час древесной щепы.

Производственные данные:

Принимаемое количество:

Начальная влажность:

Конечная влажность:

Испаряемая влага:

Требуемая тепловая

энергия:

Общий выход сухого

продукта:

Потребление древесины:

17,000 кг/час

50%

12%

Около 7,300 кг/час

Около 6,500 ккал/час

Около 9,600 кг/час

Около 2000 кг/час

Преимущества установки:

A. Простота монтажа и демонтажа, кирпичная кладка не требуется, так как установка состоит из 4 устройств: Горелка, сушилка, циклон, питатель.

B. Высокий термический КПД, благодаря высокой температуре на входе и низкой температуре на выходе.

C. Низкое потребление энергии, благодаря точной регулировке выхода горячего воздуха.

D. Длительный срок службы установки, также при тяжелых условиях эксплуатации, благодаря прочной конструкции и материалам.

E. Многостороннее применение – сушка

различных продуктов

F. Быстрота монтажа – установка может быть смонтирована примерно за 25 дней при наличии соответствующих подъемных материалов. Полная инструкция по эксплуатации включена.

Горелка

Система оборудована горелкой для древесной щепы/опилок в сухом виде.

Наблюдение:

Сушильная установка поставляется в комплекте с панелью управления. Температура на входе и выходе измеряется электроникой и контролируется мониторами.

Для повышения безопасности установка оснащена термическим выключателем; цифровой датчик размещается на панели управления.

Эмиссия в атмосферу

Предлагаемое оборудование оснащено системой мультициклона, которая гарантирует эмиссию 100 мг на Nm? с размером частиц около 50 микрон.

Сборка

Сушилка поставляется в предварительно собранном виде.

1

ALFA 4000 дегидратор

Включая:

1

Печь типа FGDMV 7000 с камерой сгорания

1

Загрузочный шнековый конвейер с редуктором скорости с электродвигателем

1

Сушильный барабан, выполненный из 3 соосных элементов из толстой листовой стали со смешивающими лопастями с поступательным движением. Оба торца со смотровыми люками, опорными кольцами стальных секций. Включая изоляцию.

1

4 опорных ролика большого диаметра, вращающиеся на стальных осях в шариковых подшипниках

1

Приводная группа с 1 редуктором скорости в корпусе из чугуна, масло залито, цилиндрические редукторы из закаленной стали, валы на роликовых подшипниках, зубчатая шестерня и роликовая цепь, электродвигатель 30 кВт, шкивы и ремни.

Поз. 150

1

Мультициклон (3 + 3) из толстого стального листа с опорной рамой и ножками.

Поз. 160

1

Высокоэффективная воздуходувка с катушкой из стального листа усиленной конструкции, статически и динамически сбалансированное рабочее колесо (импеллер), стальной вал в шариковых подшипниках, шкив для клиновых ремней, воздушный регистр, с приводом от электродвигателя 132 кВт.

Поз. 145

1

Соединительная труба к сушилке.

Поз. 141

2

Электронные контроллеры температуры с цифровым дисплеем – чувствительные штифты.

Поз. 142

1

Система обнаружения искр Ignitroll

Включая:

· 1 оптический детектор модели IGN 5051R

· 1 электропитание 24 VDC

· 1 электронный контур, установленный в корпус со степенью защиты IP 55 с контрольной клавишей.

Поз. 143

Главный распределительный щиток в пыленепроницаемом шкафу, включая все необходимые контакторы, соответствующим образом заблокированные в автоматическом режиме, переключатели, реле, клавиши, направляющий зажим для лампы, и т.д., PLC типа Siemens и панель оператора

1

Инструкция по эксплуатации на русском языке.

Поз. 144

1

Автоматическая линия масла для запуска горелки

Включая:

· Электрический насос для масла

· Дозирующая форсунка

· Резервуар для масла емкостью 1,8 л.

· Переключатель уровня

· Электронная система подачи масла каждые 8?12 секунд.

· Соединительные трубы по требованию

· Автоматическая смазочная система SKS местного значения с малым резервуаром

Поз. 155

1

Шнековый конвейер из мягкой стали

Длина:

около 6 метров

Включая:

· Заслонка с регулировкой объема

· Заслонка переполнения с микропереключателем

· 2.2 кВт редукторный электродвигатель

Поз. 157

1

Воздушный шлюз типа RS400/400

В комплекте с электродвигателем.

Поз. 200

1

Ковшовый подъемник в оцинкованном исполнении.

Высота:

Производительность:

Плотность:

9 метров

10 т/час

150 кг/м?

Включая:

Электродвигатель

Маслостойкий и антистатический ремень

Взрыворазрядитель в верхней части

Поз. 215

1

Двухпроходный распределитель, c пневматическим управлением, из мягкой стали, включая переключатели с индикацией положения

Поз. 190

1

Транспортный конвейер из мягкой стали

Длина:

Около 3 метров

Включая:

· Заслонка для регулировки объема

· Заслонка переполнения с микропереключателем

· 2.2 кВт редукторный электродвигатель

Поз. 197 + 198

1

Питатель сушилки типа DS 2 X 250

Включая:

· Предварительный бункер 3 м? из мягкой стали с отрицательными углами

· Люк аварийного опорожнения

· Двойной 2 шнек с увеличением шага на входе наполовину

· Смотровое стекло

· Гибкие соединения

· 2 индикатора уровня опорожнения и заполнения

· 2 x 2.2 кВт редукторные электродвигатели

· Danfoss преобразователь частоты

Поз. 220

1

Конвейер для обхода (байпас) после сушилки, при пуске сушилки продукт будет обходить сухой склад до тех пор, пока соответствующий показатель влажности ни будет стабильным.

Длина:

Производительность:

Плотность:

около 8 метров

10 т/час

150 кг/м?

Включая электродвигатель.

Поз. 225

1

Транспортный конвейер из мягкой стали

Длина:

Около 6 метров

Включая:

· Заслонка для регулировки объема

· Заслонка переполнения с микропереключателем

· 2.2 кВт редукторный электродвигатель

ПРЕДВАРИТЕЛЬНЫЕ УСЛОВИЯ ДЛЯ СЕКЦИИ ГРАНУЛИРОВАНИЯ ДРЕВЕСИНЫ

Качество готовых гранул:

Диаметр гранул 6-10 мм

Плотность продукта мин – макс. = 620 – 680.

Качество гранул в соответствии со Шведскими нормами

Спецификация основывается на следующих условиях:

1. Материал:

Сухие опилки (макс. размер 10x10x5 мм)

Содержание воды 9–11%

Объем 100-200 кг/м3

2. Производительность:

Молотковый измельчитель 10 т/час, на базе сырья, указанного в Поз. 1 (сито 6 мм)

Пресс-гранулятор 3,0-3,5 т/час древесных гранул O 6 мм с вводом пара

Охладитель 10 т/час на базе макс. O10 мм древесных гранул

Конвейерное оборудование в процессе рассчитано на 15 т/час

3. Ограничения при поставке:

Исключая внешние поставки, газ, вода, масло, электропитание.

Исключая все строительные работы

Исключая платформы, рабочие мостки, рамы, кроме включенных в спецификацию

Исключая соединения между машинами.

4. Электропитание и электродвигатели и т.п.:

Управление 1×24 вольт DC

Питание малых электродвигателей 3×400 вольт 50 Гц.

Питание главных электродвигателей 3×400 вольт 50 Гц

Преобразователи частоты в основном производства Danfoss

Примечание: Могут применяться другие типы, если конструкция машины особого типа.

5. Уровень шума:

Обращаем Ваше внимание на то, что оборудование, включая электродвигатели, не может выполнить требование по уровню шума 85 дцб (А), и поэтому мы рекомендуем, чтобы определенные машины устанавливались в отдельных помещениях или были защищены от шума.

ОПИСАНИЕ ОБОРУДОВАНИЯ

СЕКЦИЯ 4: СЕКЦИЯ молоткового измельчителя

Поз. 230 + 235

1

Система подачи – движущийся пол.

Производительность : 9 т/час

Блок гидравлических цилиндров для размещения в приемном бункере c позиционированием для разгрузки. Эта приемная яма должна быть забетонирована частично или полностью в землю. На дне ямы устанавливаются на стальной раме разгрузочные рычаги.

Снаружи ямы устанавливается на опоры блок гидравлических цилиндров с цилиндрами. Материал направляется на шнековый конвейер, расположенный на 3 метровой стороне ямы.

Включая:

· Разгрузочный шнековый конвейер с электродвигателем 7,5 кВт

· Преобразователь частоты Danfoss

Поз. 250

1

Ковшовый подъемник в оцинкованном исполнении.

Включая специальный входной шнековый питатель.

Высота:

Производительность:

Плотно